THINK! MAKE! SHARE! -6- プロトタイピングは七転び八起き -バッグ編-

朝日クラフトの廃材「ターポリン」を再利用し、新たな商品開発を行うプロジェクト。FabLab SENDAI - FLATのデジタル工作機を活用した試作から商品開発までの工程を紹介していきます。

大網 今回は再び朝日クラフトさんにお邪魔し、代表の喜早さんに試作品を見ていただきました。

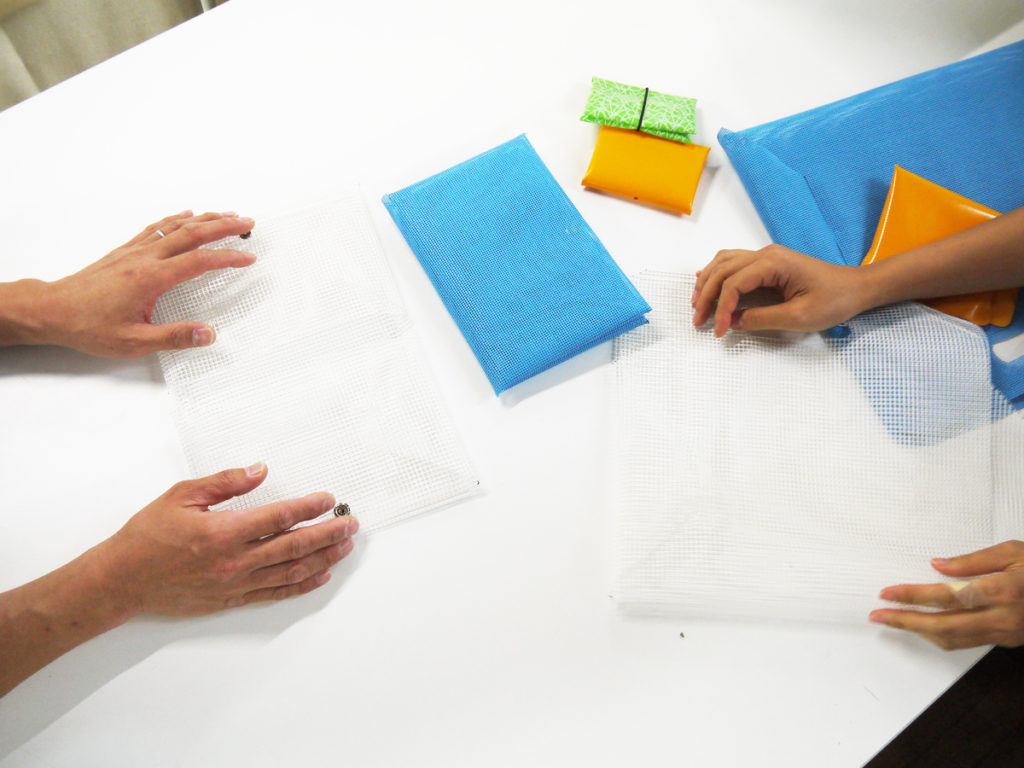

小野寺 まずは折りたたみケースとバッグから。ケースについては、前回の打ち合わせからサイズを一回り大きくしてみましたが、もう少し形状にバリエーションを持たせても良いのでは?とのアドバイスをいただきました。例えば、長細くすることでペンケースにしたり、袋の幅を狭くすることでブックカバーのようにも活用できるかもしれないとのこと。そこに、切り込みを入れたりパーツを新たに加えれば、ペンホルダーなどの機能を付加することもできそうです。

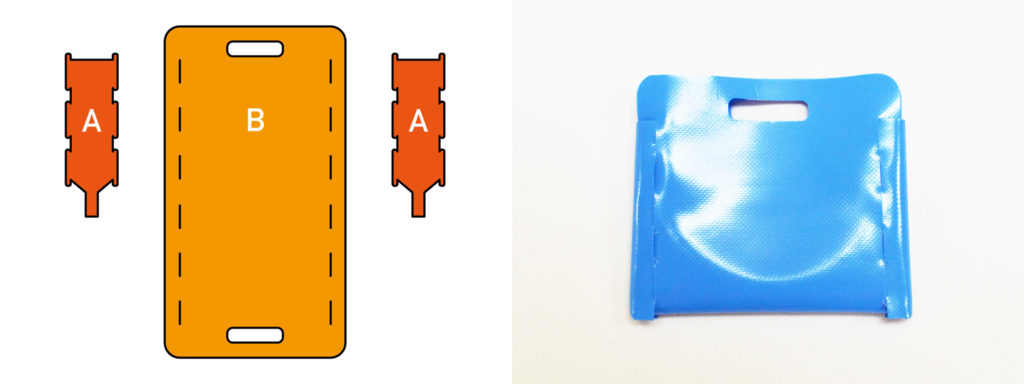

大網 バッグのほうは、思いのほか強度があったようでとても驚かれていました。ただ、持ち手の部分はターポリンが切りっぱなしの状態なので、重いものを入れて持ったときに痛く感じないか?というご指摘も。カバーを付けるか持ち手の形状そのものを変えることでクリアできないか、もう一度検討してみることに。

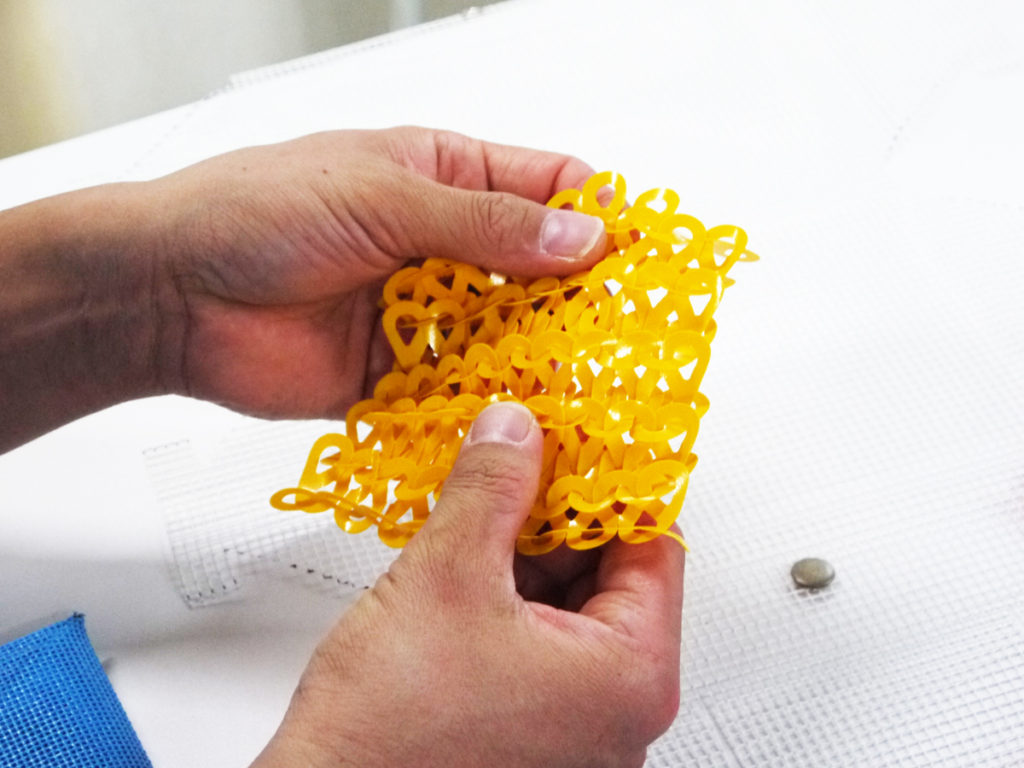

小野寺 ターポリン同士を編んで作るテキスタイルについては、まだ具体的な使い道は見えてこないので、商品というよりもワークショップ用の材料としてブラッシュアップしても良いのでは?というご意見。今回作ったような袋状のもののほかに、カーテンや間仕切りのように大きい面積のものも面白そうとのこと。

大網 いずれにせよ、どちらの試作品もまだまだ改良が必要です。ということで、早速ラボに帰って試作を再開。まずは、改良のしがいがありそうなバッグのリデザインから取りかかりました。

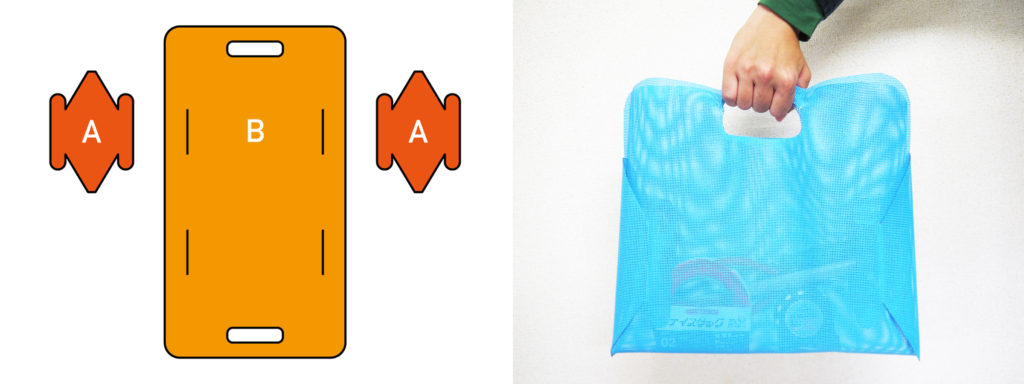

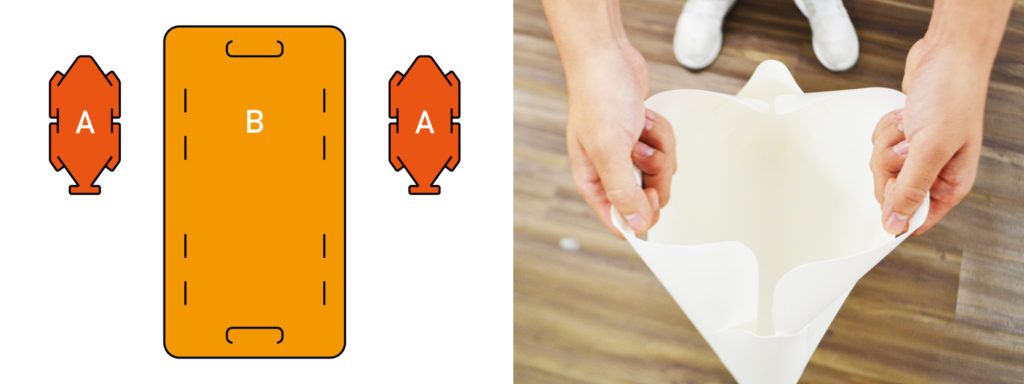

小野寺 元々のデザインはこちら。側面(A)と土台(B)、2種類のパーツを組み合わせることで、袋状にするというものです。

大網 ここから製作と改良を繰り返すこと計8回。それぞれの試作内容を一気にご紹介します!

《試作1回目》

初期のデザインでは、側面と土台のパーツを1箇所のみで組み合わせていました。ですが、これでは側面と土台の接合部が少なくパーツ同士が外れやすいという課題が。また、側面パーツの上下がどちらも山型だと土台の脇が広がりやすいため、平らなデザインに変更することに。それに加えて、側面パーツの下部にベロを設けることで、バッグの下に生じる隙間を解消したいと考えました。

まずは実寸よりも小さなサイズで試作を実施。側面と土台との接合部が増えたことで、それぞれのパーツ同士が外れにくなりました。ただ、土台脇の広がりについては、今のところ解決したように見えますが、サイズを大きくした時にどうなるかは作ってみないと分かりません。

また、バッグ下部の隙間は解消しましたが、側面パーツの下部を平らにしたことで、余計な布が出てきてしまいました。

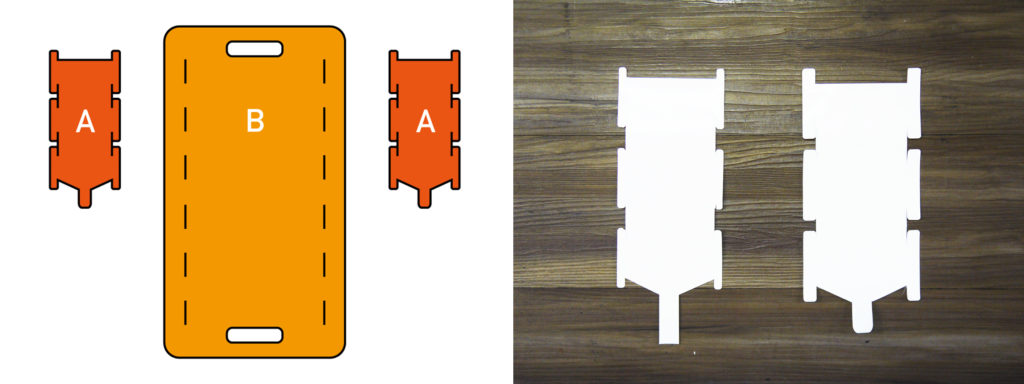

《試作2回目》

側面パーツ下部の余計な布問題を解消するために、平らだったデザインを斜めに変更。

そうしたところ、ベロもきちんと収まって、デザインにまとまりがでてきました。これまでの試作を通して、このデザインがかたちとして成立することが分かったので、次はA4サイズで製作することに。

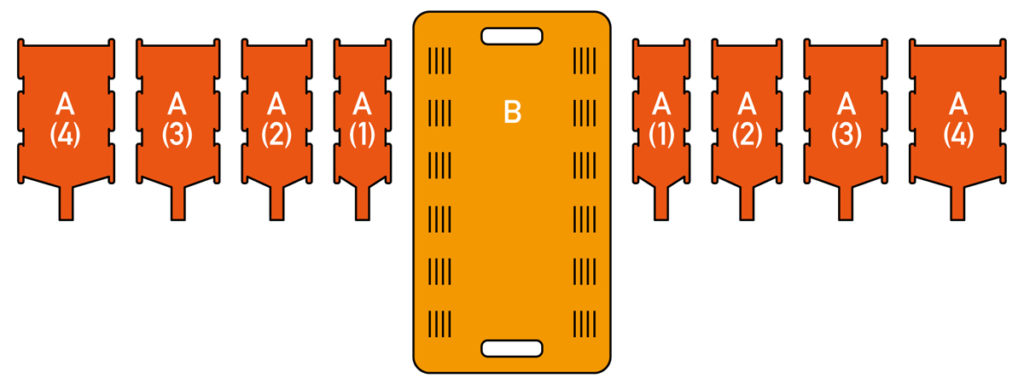

《試作3回目》

側面パーツの幅を決めるため、まずは何種類か異なるサイズのものを作って比較するところから。

側面パーツの幅に合わせて土台パーツにもいくつか切り込みを入れておくことで、組み立てのテストをしやすくしてみました。A(1)からA(4)まで20mmずつ幅を広げています。

実際に組み立ててみると、A(3)、A(4)は土台脇が広がりやすいためイマイチ。A(1)は土台の切り込み箇所から端までの幅が狭いため、強度がやや不安です。

そんな中、A(2)は他と比べると土台脇も広がりにくく、強度的にも不安は感じられませんでした。ということで、次からはA(2)をベースに試作を行っていきます。

《試作4回目》

バッグ自体のサイズが大きくなると、下部の隙間が目立ってしまうので、側面パーツのベロは必須だということが分かってきました。ただ、今のベロの形状はスマートではないので改良したいところ。また、現状では側面パーツの耳(土台パーツの切り込みへの差し込み箇所)が細いため、バッグを強く開くと土台のパーツから外れてしまうという課題も。

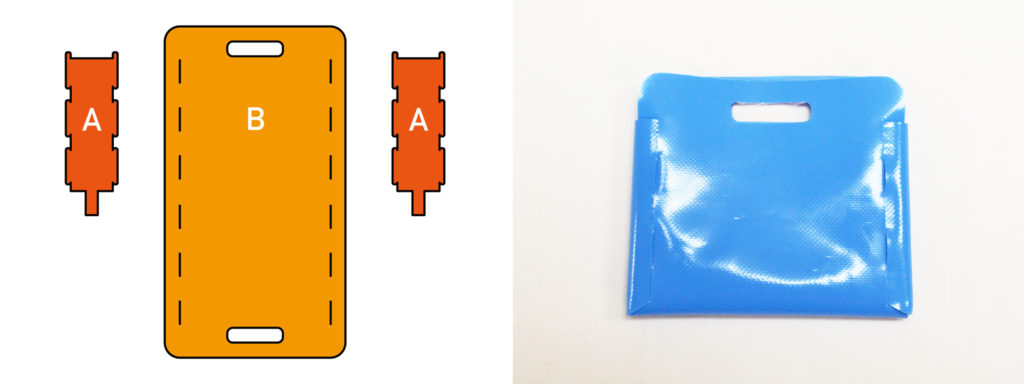

写真左が試作3回目、右が試作4回目のものです。まずはベロを縮小して角を丸くし、耳のサイズを拡大。これにより、バッグを強く開いたときの側面パーツの保持力が向上しました。とはいえ、もう少し形状に工夫ができそうです。

《試作5回目》

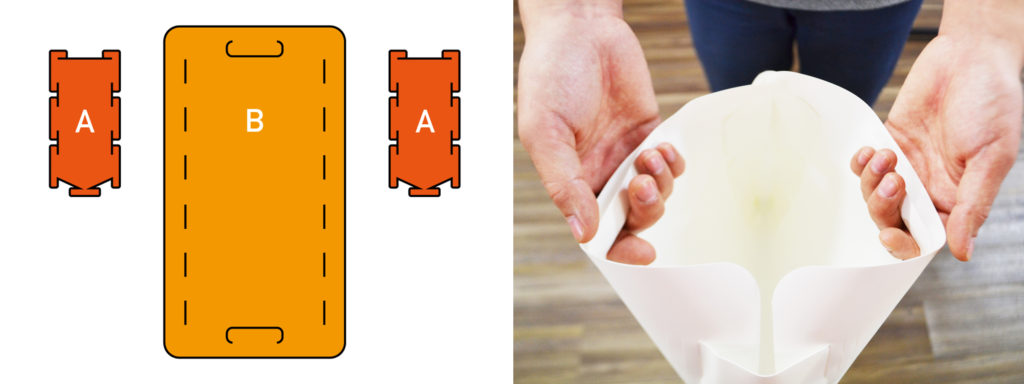

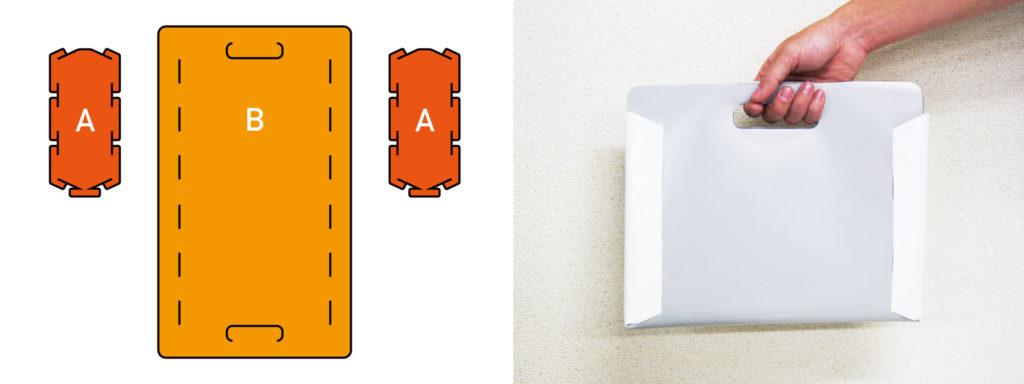

形状を検討していくなかで、側面パーツ上部の耳とベロ、それぞれに耳を追加すれば土台から外れにくくなるのでは?というアイディアが。また、バッグを持ったときに手が痛くなるという問題についても、持ち手部分を切り取ってしまうのではなく、一部つながったままの状態にすることで、解決できるのではないかと考えました。

組み立ててみると、どんなにバッグを広げても側面パーツの耳もベロも外れません。

そして、こんなふうに持ち手の布の切りっぱなし部分が直接手に当たらないので、重いものを入れて持っても痛くない!

《試作6回目》

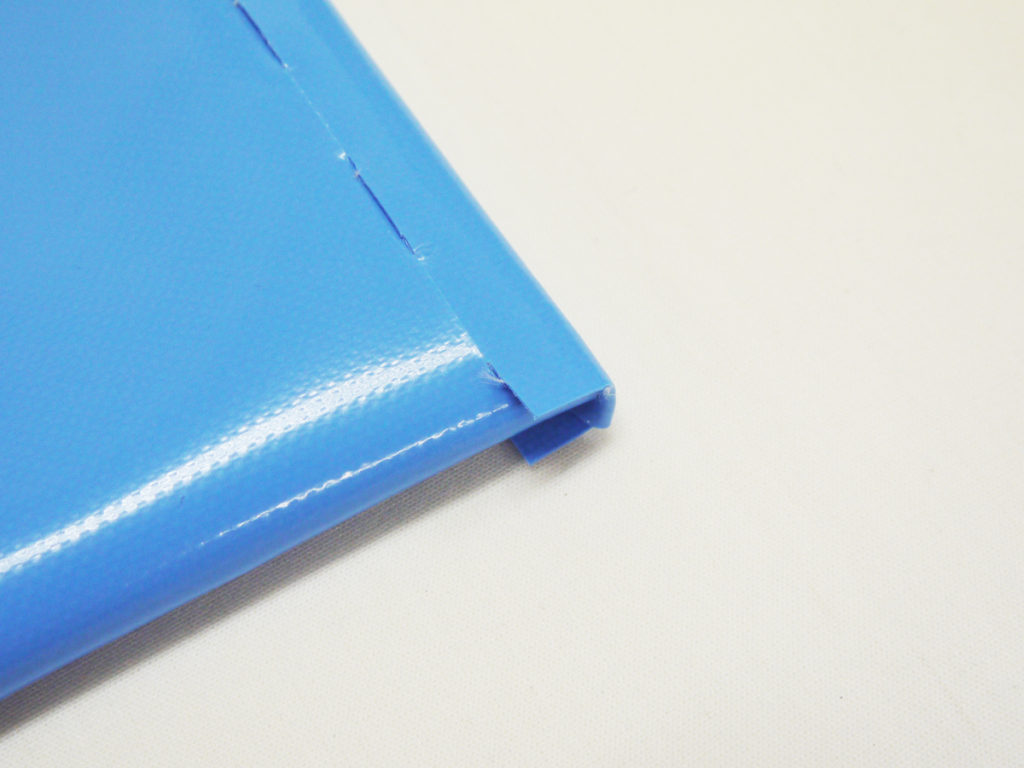

組み上がったバッグを改めて見てみると、側面パーツの上部だけが平らになっているというのがなんだか気になります。加えて、現段階では側面と土台が3箇所で接合していますが、これもベストな数かどうか分かりません。

なので、パーツの上下をどちらも山型に変更し、接合箇所を減らしたバージョンのバッグも作ってみることにしました。

結果として、このような形状だと土台の脇が非常に広がりやすく、しかもベロがすぐに外れてしまうという新たな発見が。接合部が多いと組み合わせる作業は手間がかかりますが、強度や見た目を考慮するとこれまで進めてきたデザインのほうが良さそうです。

《試作7回目》

6回目の試作で、側面パーツの上下とも山型にすると仕上がりがあまり良くないということが分かりましたが、上部のみ平らなのはやはり気持ちが悪く感じます。

そこで、試作5回目に作成した側面パーツの耳の形状を変更したところ、かなりしっかりとしたかたちに。とても良い調子です。

《試作8回目》

7回目の試作でもかなり良いかたちになってきましたが、もう少し形状を検討してみることにしました。これまではA4が横向きに入るような形状だったところを、縦向きに入るように修正。

その結果、横向きのものよりもなんとなくスマートな仕上がりになったような気がします。ショップバッグなどと形状が近いからということもあるのかもしれませんが、こちらもこちらで使い勝手が良さそうです。

小野寺 一目見ただけではなかなか分かりにくい細かな修正を重ねて、少しずつかたちになってきました。

大網 次回はケースとテキスタイルの試作についてレポートします!

FabLab SENDAI ‒ FLAT

FabLab SENDAI ‒ FLAT は、個人や小規模チームによるものづくりの実験の場であり、実践の場です。レーザーカッターや3D プリンターなどデジタルデータを利用する加工機械を使い、スピーディーかつ低コストなトライ&エラーを通して、自分のアイデアを形にしていくことが可能です。

また、集まった人同士で情報交換や協力をし合ったり、日本や世界に広がるFabLab ネットワークを通じた世界中の人たちとの交流の中からアイデアが立ち上がるような、新しい形の工房です。

FabLab SENDAI ‒ FLAT で機材を利用するためには、機材ごとに初回講習を受講していただく 必要があります。初回講習や見学会などは、下記よりスケジュールをご確認ください。 http://fablabsendai-flat.com/facilities/

![仙台をクリエイティブでつなぐウェブメディア [ SC3 on Site ]](https://sendai-c3.jp/sc3_2022/wp-content/themes/sc3_2021/images/main_copy2.png)