THINK! MAKE! SHARE! -12- ASSEMBLY BAGができるまで

朝日クラフトの廃材「ターポリン」を再利用し、新たな商品開発を行うプロジェクト。FabLab SENDAI - FLATのデジタル工作機を活用した試作から商品開発までの工程を紹介していきます。

様々なものづくりの過程で生まれる廃材に、人々の創作意欲を掻き立てるプロダクトとして新たなかたちを与えるARAKATAプロジェクト。

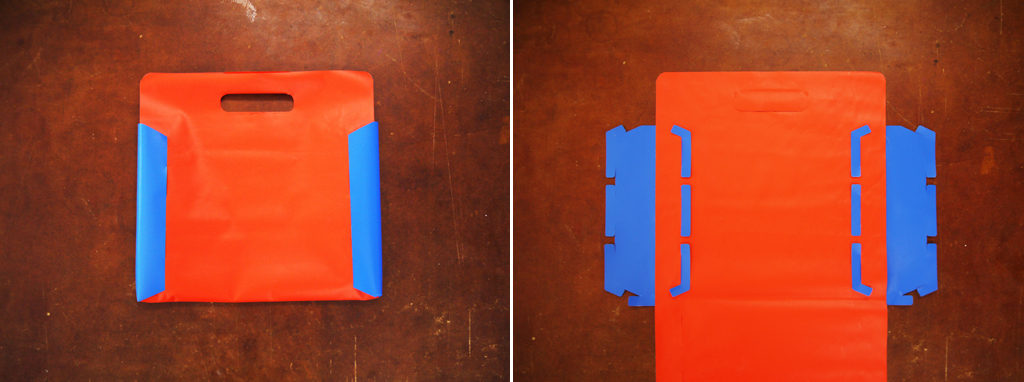

プロダクト第1弾は、ターポリンなどのシートの端材を利用したASSEMBLY BAG。

ASSEMBLY BAGは好きな色やサイズのパーツを選び、自分の手で組み立てて作るバッグ。水や汚れに強くしっかりとした素材を使用しているため、散らかりやすい道具などをラフに入れて持ち歩くのにオススメです。

バッグのパーツには端材を使用しているため、タイミングによって使用できる素材の色やテクスチャが異なるのも特徴のひとつ。自分だけのオリジナルバッグで、日々の生活に彩りを添えましょう。

小野寺 というわけで、これまで色々な試行錯誤を行ってきた結果、こんなプロダクトが誕生しました!本連載もついに最終回ということで、試行錯誤の過程をざっくりと振り返ってみたいと思います。

大網 今回のパートナーは、ターポリンや綿帆布などといった厚手の生地の加工を得意とする縫製会社の朝日クラフトさん。中途半端な大きさの端材が大量に出てしまうことが悩みのタネとのことで、これらを有効活用したいご相談いただいたことが本プロジェクトのきっかけでした。

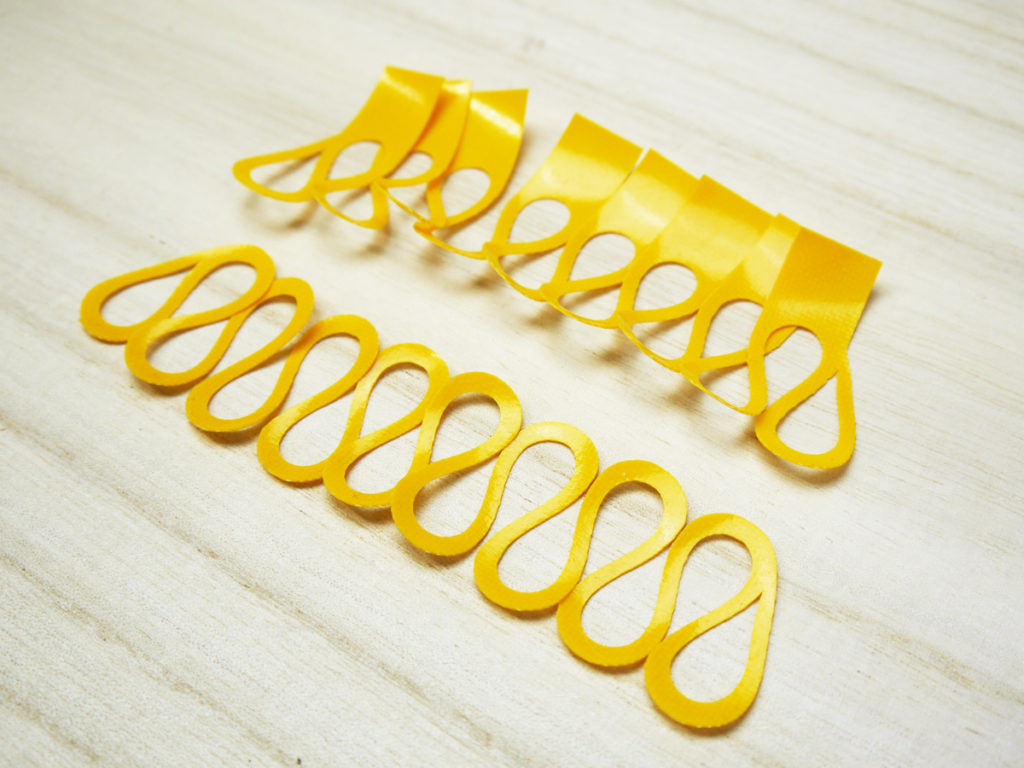

小野寺 まず初めに行ったのが、素材の性質を把握するための加工実験。

小野寺 朝日クラフトさんからはターポリン以外にも様々な端材をいただきましたが、その多くが「塩化ビニル」を含んでいます。これは熱と反応して有毒なガスが発生するため、レーザーの熱を利用して様々な素材を加工する「レーザーカッター」では使用できません。しかしながら端材自体は厚みが1mmにも満たないものが多く、「カッティングマシン」を用いれば容易にカットできることが分かりました。

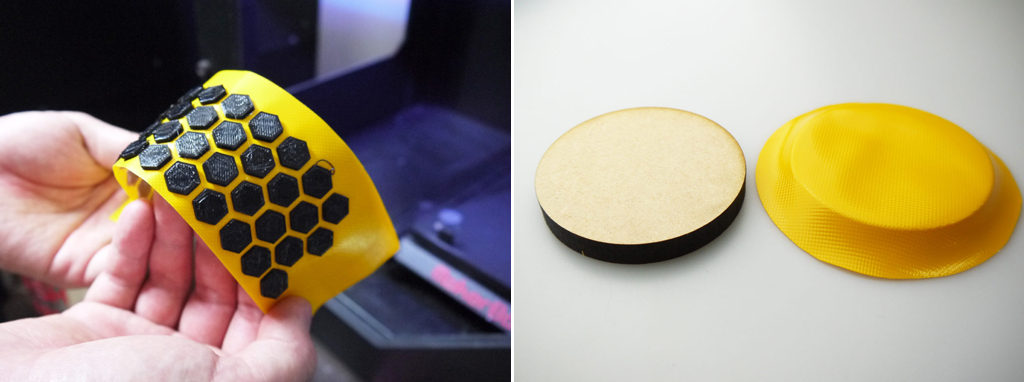

大網 その他にも、ターポリンに直接3Dプリントをしてみたり(左)、バキュームフォーミング(真空成型)加工をしてみたり(右)と、思いついた方法は片っ端から実験。今回の プロダクト開発には直接結びつかなかったものがほとんどでしたが、今後のものづくりに役立ちそうな知見をたくさん得ることができました。

小野寺 そして、プロダクトの検討時に初めに決めたのが「プロダクトそのもののあり方」。端材の利活用が目的なので、新たに多くの材料を追加したり、素材自体を無駄にするというのはなるべく避けたいところ。また、それを手にした人が自分なりのアレンジを加えられたり、ワークショップ用のキットとしても使用できるようなものにしたいと考えました。

|

(1)素材は(なるべく)無駄なく使用する。 (2)プロダクトを作るために、(なるべく)新たに材料を購入しない。 (3)ユーザーが手を加えられる余地を残す。 |

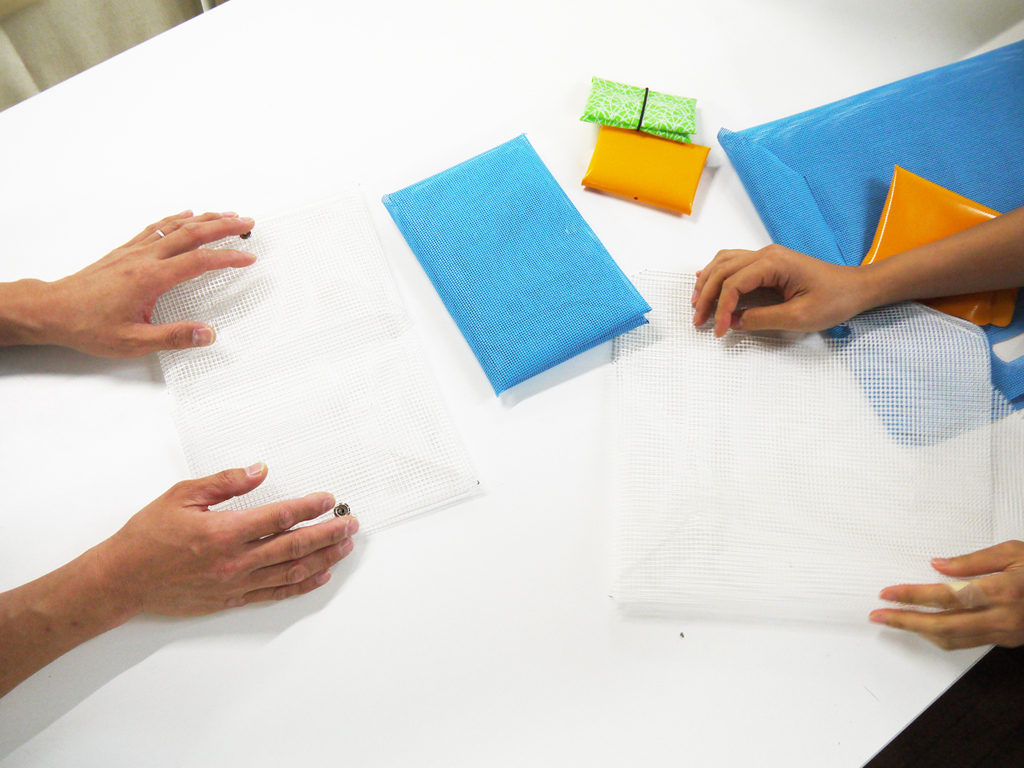

大網 方針が決まったら、あとはアイデア出しと試作の繰り返し。朝日クラフト代表の喜早さんにもご助言をいただきながら、ひたすら試作品をつくっていきました。

大網 折りたたむだけでかたちになるというカードケースの試作をしたところで、素材の強度を活かすには大きなサイズのプロダクトが良いのでは?という意見が。そこで、基本的な形状は変更せずに、シンプルに2つ折をしただけの袋を作ってみることに。

大網 いざ試作をしてみると、重さのある道具を入れても破れる心配のないしっかりとしたバッグができそうな予感。パーツの形状はまだ検討が必要ですが、水や汚れに強いという素材の性質を活かせそうだということで、組み立て式バッグのデザインを詰めていくことにしました。

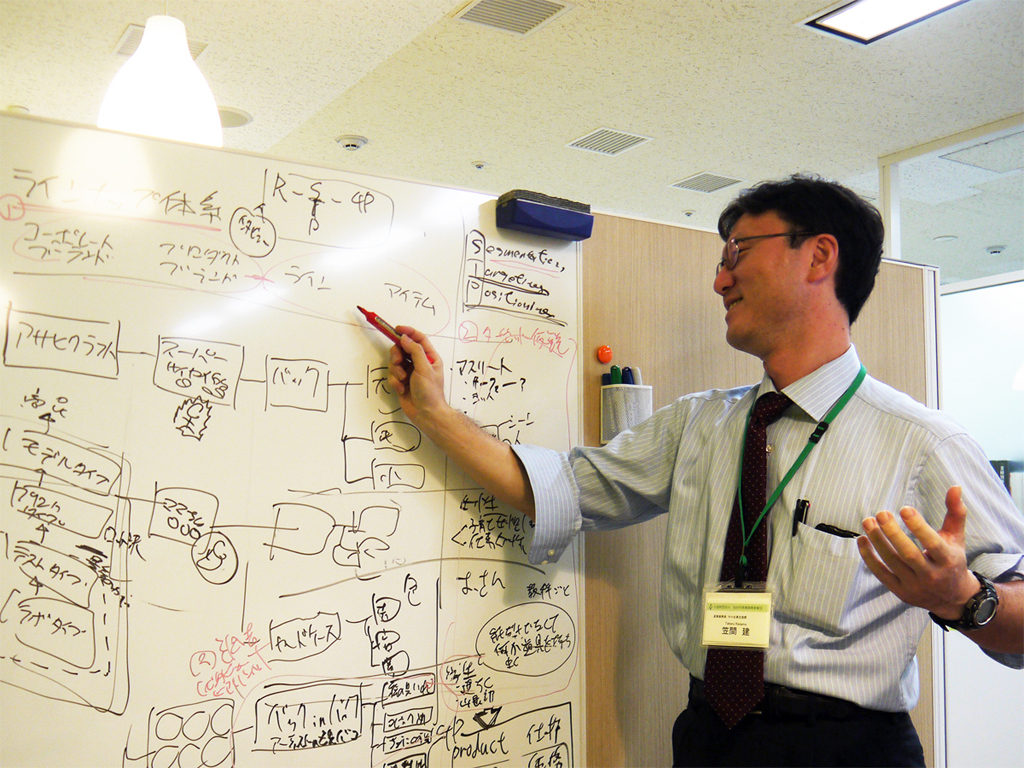

小野寺 しかしながら、いずれ商品化を目指すからにはプロダクトの造形ばかりを気にしているわけにはいきません。ということで、(公財)仙台市産業振興事業団 ハンズオンコーディネーターの笠間建さんにマーケティングの基本について教えていただきました。

小野寺 まず必要なのが、どんなプロダクトを作るのかというラインナップ体系を考え、それぞれどんな人(ターゲット)に使ってもらいたいか、また使ってもらえる可能性があるのかという仮説を立てること。それに加えて、ターゲットとなる人々は日々どのように暮らし、行動をしているのかという実状調査と、プロダクトを実際に使用してどのように感じたかというフィードバックを得ることが必要だそう。この流れに沿ってターゲットとシチュエーションを検討し、実際にユーザーとなり得そうな方々へヒアリング調査を行いました。

大網 ですが、クラフトマーケットへの出店などを通じて一般の方々に手にとってもらえる機会は得られたものの、ここでひとつ大きな問題が。この時点でまだブランドの名前が決まっていなかったのです!

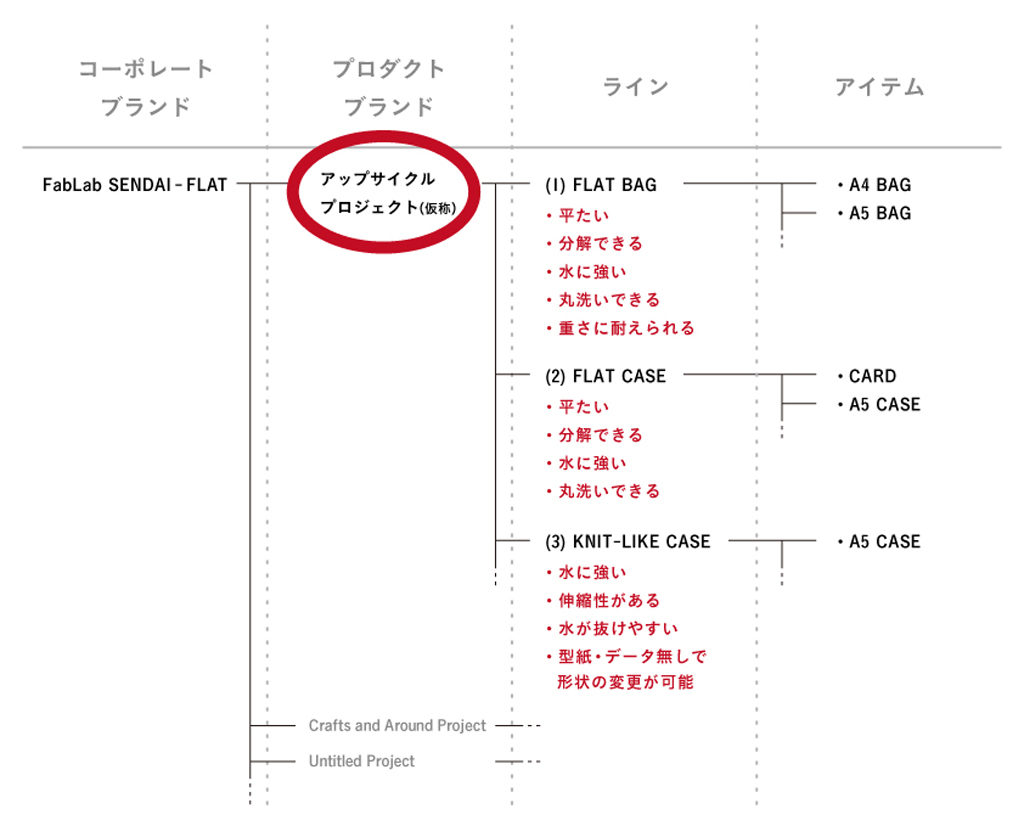

大網 今回は、上図の赤丸で囲まれた「プロダクトブランド」の名前を考えました。お力添えいただいたのは、仙台と山形を股にかけて活動しているコピーライターのsponge 工藤拓也さん。

大網 ブランドの目的と実現したいことをベースにキーワードを挙げていきながら、それと並行してひたすら言い換えをしていくこと約5時間。

大網 長い戦いの末、企業から出た「廃材、端材」という「アラ」を、ユーザーが手を加えられるよう「あらかた」かたちづくられたプロダクトである、という意味を持たせた「ARAKATA(あらかた)」をブランド名とすることに決まりました。

小野寺 というように、ASSEMBLY BAGができあがるまでにはこのような試行錯誤を経ていたのでした。

小野寺 めでたしめでたし!というわけでもなく、検討を進めていかなければいけないことはまだまだ山積みです。

大網 デザインに関することとしては、紐を付けてショルダーバッグのようにするなどといったカスタムパーツを制作したいなと。また、持ち手部分の強化についてはヒアリング調査時にもご指摘をいただいたので、早速パーツの調査と試作を始めています。

小野寺 それに加えて、ユーザーのみなさんと一緒にバッグのカスタム方法を考えられるようなワークショップも開催していきたいところです。

大網 サイズの異なるバッグも作ってみたいですし、ここからどんどん広がっていきそうですね!

小野寺 今回は、様々なジャンルのプロの方にご協力いただきながらアイデア出しやプロトタイピングを行ってきましたが、その中で感じたのがアイデアは経験や知識があるからこそ生まれてくるのだということ。それらを結びつけたり別な角度から見直すことで新しいアイデアが創出されるので、自分の仕事や興味に関する分野だけでなく幅広い視野を持って日々勉強や実験をしていく必要性を改めて実感しました。

大網 最後に、本プロジェクトにおいて端材をご提供いただいた朝日クラフト 代表 喜早さん、マーケティングについてご指導いただいた(公財)仙台市産業振興事業団 ハンズオンコーディネーター 笠間さん、ヒアリング調査にご協力いただいたみなさん、プロジェクトのサポートに加えてブランド名の検討にもお力添えいただいた工藤さん、そしてこのような貴重な機会を与えてくださった仙台クリエイティブ・クラスター・コンソーシアムに感謝いたします。みなさん、大変ありがとうございました!

FabLab SENDAI ‒ FLAT

FabLab SENDAI ‒ FLAT は、個人や小規模チームによるものづくりの実験の場であり、実践の場です。レーザーカッターや3D プリンターなどデジタルデータを利用する加工機械を使い、スピーディーかつ低コストなトライ&エラーを通して、自分のアイデアを形にしていくことが可能です。

また、集まった人同士で情報交換や協力をし合ったり、日本や世界に広がるFabLab ネットワークを通じた世界中の人たちとの交流の中からアイデアが立ち上がるような、新しい形の工房です。

FabLab SENDAI ‒ FLAT で機材を利用するためには、機材ごとに初回講習を受講していただく 必要があります。初回講習や見学会などは、下記よりスケジュールをご確認ください。 http://fablabsendai-flat.com/facilities/

![仙台をクリエイティブでつなぐウェブメディア [ SC3 on Site ]](https://sendai-c3.jp/sc3_2022/wp-content/themes/sc3_2021/images/main_copy2.png)